Détermination de l’écart entre les cylindres

Pour trouver l’écart idéal entre les deux cylindres qui tiennent les suspentes nous avons construit un nouveau prototype:

Les deux fentes permettent de faire glisser les deux cylindres en bois afin de changer l’écart entre eux. Après avoir reconduit des tests nous en sommes arrivés à la conclusion que cet écart devrait être de 320 mm.

Le montage des cylindres

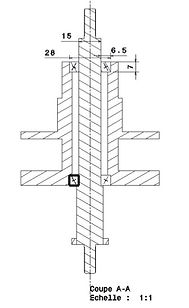

Les deux cylindres sont montés sur des axes autours desquels ils sont en rotation. Pour limiter au maximum les pertes en frottement à cause de ce mouvement nous avons décidé de monter les cylindres en utilisant des roulements à billes et en créant ainsi la meilleure liaison pivot possible.

Le montage que nous avons utilisé est un montage en « O » avec des roulements à billes à contact oblique, cela rend le montage plus compact en repoussant les points de forces vers l’extérieur.

Pour dimensionner des roulements à billes, on utilise la durée de vie nominale, mais le problème ici est que leur rotation n’est pas continue. Nous avons donc dû choisir des roulements de façon arbitraire, mais cela ne pose pas un gros problème dans notre cas puisque la force exercée par la voile n’est pas très grande. Peu importe les roulements choisis, ils sont surdimensionnés.

Le modèle que nous avons utilisé est le roulement à billes NSK 7201BEAT85 à contact angulaire. Ses caractéristiques sont les suivantes :

Capacité de charge dynamique: 8150N

Charge statique nominale: 3750N

Diamètre extérieur: 32mm

Diamètre intérieur: 12mm

Largeur de bague: 10mm

D’autre part nous avions peur que les suspentes ne s’emmêlent trop facilement avec notre système, nous avons donc ajouté des guides dans lesquelles elles passent avant de s’enrouler autour des cylindres.

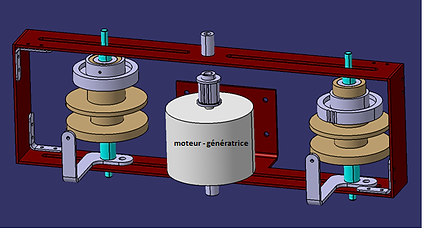

La transmission du mouvement circulaire

Le fait d’utiliser deux cylindres implique qu’il faut au moins transmettre la rotation de l’un d’entre eux pour mettre en mouvement l’arbre de l’alternateur. Mais avant cela nous avons dû décider de la position de cet alternateur dans notre système mécanique. Dans un souci d’équilibre et donc de facilité de pilotage nous l’avons placé au centre de la barre de pilotage entre les deux cylindres.

Il a donc fallut transmettre les rotations des deux cylindres sur un même axe, celui de l’arbre du générateur. Pour cela nous avons utilisé des courroies dentées de transmission. Ce choix a été déterminé par l’encombrement moindre qu’elles représentent par rapport à des engrenages, ainsi que par leur facilité de montage.

C’est l’étude électronique du moteur qui a déterminé le diamètre des poulies à utiliser. En effet pour atteindre la vitesse nominale du moteur le rapport de taille est de 1/3 : les poulies placées sur les cylindres sont 3 fois plus grandes que celles sur l’arbre de la génératrice. Elles sont représentées sur l’image précédente, en revanche les courroies ne le sont pas.

On remarque qu’il faut faire attention au sens de rotation des deux cylindres : comme ils sont reliés au même arbre par les courroies, ils doivent tourner dans le même sens.

Les modèles et dimensions des courroies et des poulies sont les suivants :

-

Poulies type HTD pour courroie RPP (HPC)

-

Grandes poulies : réf : HPC—48HTD5M-09

Pas = 5mm ; Nb dents = 48 ; Dp = 76,39mm ; M = 45

-

Petite poulie : réf : HPC-16HTD5M-25F

Pas = 5mm ; Z =16 ; DP = 25,46mm ; M = 16,5

-

-

Courroie dentée : Réf : RPP5/475/15

Pas=5mm ; Nb dents= 95 : Longueur=475mm ; Largeur = 9mm

La longueur de 475mm correspond à un écart d’environ 320mm entre les deux cylindres d’enroulage.

La structure utilisée pour la barre de pilotage permet un montage optimal pour ce genre de système. En effet, les fentes situées dans les plaques inférieures et supérieures permettent d’écarter les cylindres afin de tendre les courroies entre les poulies.

La structure du socle

La structure du socle a pour rôle de permettre la rotation de la barre de pilotage selon deux axes :

-

L’axe de pilotage

Il permet à la barre de tourner afin de créer la différence de tirage. L’emplacement de cet axe est déjà imposé, il doit passer par le centre de la barre de pilotage, mais il nous a fallu décider de sa mise en place.

-

L’axe de suivi de la trajectoire

Au cours du cycle que parcourt la voile, l’orientation des suspentes pas rapport au sol varie. Le système mécanique au sol doit permettre de suivre ces mouvements.

En effet l’axe de rotation de la barre de pilotage doit toujours être perpendiculaire au plan fictif contenant les suspentes et l’axe de pilotage (voir schéma suivant). C’est le rôle de l’axe de suivi de la trajectoire.

L’intérêt de garder la barre de pilotage dans le plan des suspentes est de faciliter le pilotage. Ainsi l’amplitude de la rotation de la barre nécessaire à faire tourner le cerf-volant est toujours la même quelle que soit l’orientation des suspentes. Cet élément est important en particulier pour l’automatisation du pilotage.

Le système que nous avons imaginé utilise différents cadres imbriqués les uns dans les autres :

Lubrification des liaisons pivots

Pour faciliter ces deux rotations nous avons utilisé deux systèmes différents. L’axe horizontal passe dans deux coussinets lubrifiants montés dans des paliers à semelles pour permettre la rotation ainsi que la fixation avec le socle. L’axe vertical de pilotage est monté dans deux paliers auto-alignants à brides eux même fixés au cadre support. Voici les modèles que nous avons choisis :

Paliers à brides : Coussinets lubrifiants : Paliers appliqués :

Référence : ECMU-CSR - PA20 Référence : HPC METC--‐16--‐20--‐20 Référence : igubal® EFOM

Diamètre d'axe : 20 mm Diamètre intérieur : 16 mm Diamètre intérieur : 15 mm

Diamètre extérieur : 20 mm

La fixation au sol

Pour la fixation au sol, nous avions pensé à fixer un trépied au cadre extérieur du prototype, cela permet d’améliorer la stabilité du montage. Il faut également que le prototype soit placé assez bas pour, encore une fois, améliorer sa stabilité.

Nous avions également pensé à un système de « sardines » pour fixer les pieds dans un sol meuble (terre, sable,…) puisque le système est destiné à être utilisé lors de camping par exemple.

Matériaux et fabrication

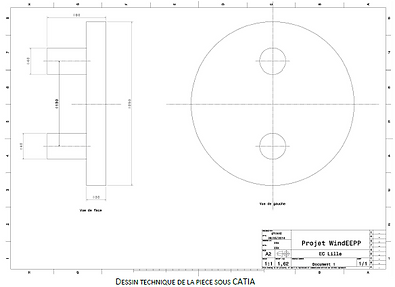

Les cylindres qui accueilleront les suspentes sont réalisés par prototypage rapide en ABS, c’est un moyen à la fois rapide et facile de réaliser ces pièces complexes. Pour les vis de guidage, elles sont faites en tournage avec de l’aluminium pour garantir une légèreté. Le cadre support central est lui aussi en aluminium tandis que les autres cadres sont réalisés avec des barres ou tubes d’acier soudés.

La question du système que nous allions utiliser s’est rapidement posée. Nous avons cherché les moyens pour utiliser la traction du vent puis nous les avons comparés. Nous avons trouvé différentes solutions techniques qui paraissent viables. Et nous avons finalement retenu la solution basée sur le rembobinage/déroulage des suspentes.

Mécanique

Le choix du cerf- volant

Notre choix s’est orienté vers les cerfs-volants de traction qui ont la particularité de développer une puissance élevée. Les plus grandes de ces voiles sont, en effet, capables de propulser un kitesurfer à plusieurs dizaines de mètres du sol.

Il a ensuite fallu déterminer la taille de la voile. Comme développé dans le cahier des charges, le dispositif doit être transportable et facile d’utilisation et son usage ne nécessite pas qu’il produise une puissance importante (utilisation en camping pour s’éclairer par exemple). La taille n’a donc pas besoin d’être très importante. Au contraire, il faut que le rangement puisse se faire simplement et que l’ensemble du dispositif ne prenne pas trop de place. Nous avons donc choisi une voile à deux suspentes et d’une surface de 1,2m² (aile de traction Zeruko 1.2 TRIBORD).

Sommaire

Les fonctions du dispositif au sol

Détermination de l’écart entre les cylindres

La transmission du mouvement circulaire

Les fonctions du dispositif au sol

Nous avons choisi de placer l’ensemble du module de pilotage et du modèle de génération d’électricité au sol. Une autre solution aurait pu être de délocaliser certaines fonctions au niveau de la voile, donc en l’air. Mais pour des raisons de poids des éléments placés au niveau de la voile et qui auraient pu gêner son pilotage, cette possibilité nous a semblé peu avantageuse.

Partant de ce constat et du choix de la voile nous avons pu établir une liste détaillée des fonctions que doit remplir le système mécanique au sol :

-

L’accrochage des suspentes

Les éléments mécaniques auxquels les suspentes sont directement reliées doivent pouvoir résister à la force qu’elles transmettent quelle que soit la force du vent.

-

Le pilotage du cerf-volant

Pour un cerf-volant à deux suspentes il suffit de tirer plus ou moins sur l’une d’elles pour l’orienter. Cela revient aussi à créer une différence de longueur entre elles.

Au cours du cycle que le cerf-volant effectue, l’orientation des suspentes par rapport au sol varie. Pour pouvoir le piloter de façon optimale le système doit être capable de suivre ces mouvements en introduisant une mobilité en rotation par exemple.

-

La transmission de la force de poussée du vent

Les suspentes transmettent un mouvement rectiligne en se déroulant. Le dispositif mécanique doit donc assurer la conversion d’un mouvement rectiligne en mouvement de rotation de l’arbre relié au rotor du générateur.

-

La fixation au sol

La limite d’utilisation pour le cerf-volant que nous avons choisi est un vent de force 3. Dans ce cas, la force transmise par les suspentes peut atteindre 70N. L’ensemble du dispositif mécanique doit donc être solidement accroché au sol pour ne pas s’envoler.

Le choix du dispositif au sol

Pour commencer notre travail, nous nous sommes concentrés sur les deux fonctions les plus importantes du dispositif au sol : le pilotage et la transmission de la poussée du vent.

-

Transmission de la poussée du vent

Les suspentes sont enroulées chacune autour d’un cylindre. Leur déroulement entraîne la rotation de ces cylindres. Ceux-ci sont ensuite reliés à l’arbre du générateur par des courroies ou des engrenages. Dans ce dispositif la force de poussée est utilisée dans sa totalité puisque le cerf-volant tire dans l’axe des suspentes. C’est la raison pour laquelle nous l’avons choisi.

-

Le système de pilotage

Pour piloter la voile il faut tirer plus ou moins sur l’une des suspentes. Pour cela l’idée est de les accrocher aux extrémités d’une barre que l’on met en rotation

Le premier prototype

Nous avons construit un premier prototype très simple pour tester la solution choisie. Chaque suspente de la voile vient s’accrocher sur un des petits cylindres. Le contrôle de la voile se fait en tournant le grand cylindre. Ainsi, on tire sur une suspente tout en relâchant l’autre. De plus, ce grand cylindre ne tourne pas de plus de 180° pour effectuer cette opération, les fils ne s’emmêlent donc pas.

Les dimensions de la pièce (inscrites sur le dessin de définition) ont été choisies assez arbitrairement mais en cohérence avec ce que nous savions déjà sur le sujet. La distance entre les deux petits cylindres doit reproduire la distance entre les mains lorsqu’on utilise un cerf-volant. La rotation du grand cylindre doit simuler un tirage des suspentes, nous avons donc choisi son diamètre en fonction du fil à prendre ou à donner pour le mouvement de la voile.

Après des essais, nous avons conclu que l’écart entre les deux cylindres était trop faible.